BASINÇLI KAPLAR VE KAZANLARLARDA PERİYODİK KONTROL

Basınçlı Kap Tanımı: Gaz veya sıvıları basınç altında tutması için tasarlanan ve imal edilen iç basıncı 0,5 Bar’dan büyük, yüksek sızdırmazlık sağlayan muhafaza ekipmanlarıdır. Basınçlı kaplar; endüstriyel tesislerde basınçlı havayı saklamak için kullanılırken evsel alanlarda daha çok sıcak suyu saklamak için kullanılır.Basınçlı Ekipman Tanımı: Basınçlı kaplar ve bunlar ile bağlantılı boru donanımı, emniyet donanımları ve basınçlı aksesuarlar anlamına gelir. Basınçlı ekipmanlar üzerindeki flanş, nozul, kaplin, kaldırma mapası, destek elemanları gibi basınçlı kaplara bağlı elemanlar da bu tanım dahilindedir.

Kazan Tanımı: Yakıttaki kimyasal enerjiyi ısı enerjisine çeviren cihazlara kazan adı verilmektedir. Kazan yardımıyla ısınan akışkan tesisattaki borular ile ısıtılacak konuma gider ve burada ısısını bırakan akışkan bünyesine tekrar ısı kazandırmak için kazana geri döner. Kısaca akışkan, kazan sistemi içerisinde bir döngü halindedir.

Basınçlı Kapların ve Kazanların Tasarımında Kullanılan Standartlar

Basınçlı kaplar ve kazanlar yüksek basınç ihtiva ettikleri için standartlara uygun şekilde tasarlanmalı ve imal edilmelidir. Uygun olmayan tasarım ve imalatlar potansiyel tehlike taşımaktadır. Bu da can ve mal kayıplarına sebep olmaktadır. Bunlara engel olmak için dünyada basınçlı kapların konstrüksiyonu için çeşitli standartlar bulunmaktadır. Bu standartlarda basınçlı kapların tasarımı, imalatı ve gözetimine dair kurallar tanımlanmıştır.

Günümüzde uluslararası alanda yaygın olarak ASME 8-1, AD 2000, EN 13445-1 gibi standartlar kullanılmıştır. Bunlardan esinlenerek hazırlanan Türk standartları ise TS EN 13445-1, TS 1203 EN 286-1, TS 736/T1, TS 497, TS EN 12953-1 gibi standartlarıdır.

Basınçlı kap çeşitleri nelerdir?

a) Endüstriyel Otoklav

Yüksek sıcaklık ve basınç altında buhar yöntemiyle yapılan sterilizasyon işlemlerinde kullanılan cihazdır.

b) Basınçlı Hava Tankı

Basınç dalgalarını absorbe eden düzgün, aniden değişmeyen hava basıncı sağlayan ekipmanlardır.

c) Kompresör

Gazı veya buharı, sisteme giriş basıncından daha yüksek basınçlara sıkıştıran, akışkanın mekanik enerjisini basınç enerjisine çeviren cihazlara denir. Kendisine bağlı hava tankı sistemin çalışma basıncın korunmasını, kompresörün yük altında ve boşta dengeli bir şekilde çalışmasını sağlar.

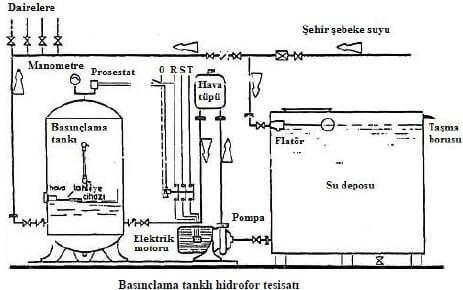

d) Hidrofor / Genleşme Tankı

Basıncı düşük suyu, hava ile sıkıştırarak istenen yüksekliğe çıkartan ve otomatik çalışan silindirik depolu pompalama sistemlerine hidrofor veya genleşme tankı denir.

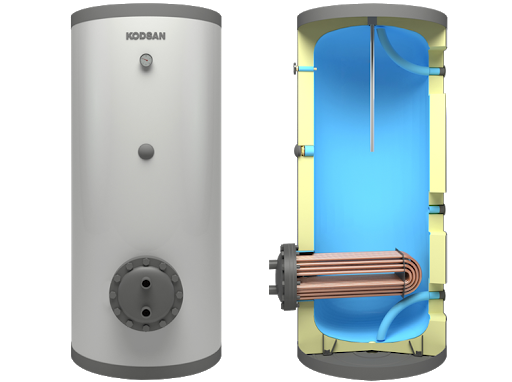

e) Boyler ve Akümülasyon Tankı

Boyler, ısı kaynağından alınan suyu depolamaya, ihtiyaç olduğunda kullanmaya yarayan mekanik tesisat elemanıdır. "Akümülasyon tankları" ısı kaynaklarından aldığı enerji ile suyu ısıtan ve depolayan tesisat ekipmanlarıdır.Kazan Çeşitleri nelerdir?

a) Buhar Kazanı

Suyun ısıtılarak buharlaşmasını sağlayan sistemlerdir.

b) Kızgın Yağ Kazanı

Yüzeylerinin bir tarafında ısı alan akışkan olarak termal yağ bulunan diğer tarafında ısı veren bir yakıtın yakılması neticesinde oluşan alev-duman gazlarının dolaştığı yollar bulunan kapalı basınçlı kaplara kızgın yağ kazanı denilir.

c) Kızgın Su Kazanı

Yüksek sıcaklık ihtiyacı olan bölgesel ısıtma ve endüstriyel proseslerin ısı taleplerini karşılamak üzere kullanılan kazanlardır.

d) Kalorifer / Sıcak Su Kazan

Yüzeylerinin bir tarafında ısı alan akışkan olarak su bulunan diğer tarafında ısı veren bir yakıtın yakılması neticesinde oluşan alev-duman gazlarının dolaştığı alev-duman boruları ve yanma hücresi bulunan kapalı sistem çalışan atmosfer basıncında doymuş buhar sıcaklığı olan 100°C nin altında sıcak su üreten basınçlı kaplara sıcak su kazanı denilir.

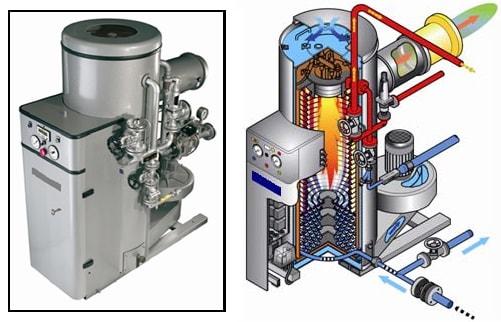

f) Buhar Jeneratörü

Buhar Jeneratörleri prensip olarak buharı depo etmeden üretip sisteme gönderen, çok düşük su hacimleri ile çalışan ünitelerdir.

Basınçlı Kap ve Kazanların Tasarımı İçin Bilinmesi Gerekenler

Standartlara göre bir basınçlı kabın veya kazanın tasarımı yapılabilmesi için genel olarak bilinmesi gerekenler aşağıda maddeler halinde sıralanmıştır.

- Tasarım basıncı ya da izin verilebilir en yüksek çalışma basıncı

- En yüksek ve en düşük tasarım sıcaklıkları

- Kullanılacak malzemeler ve malzemelerin dayanım değerleri

- Korozyon durumu

- Kaynak katsayısı ve kaynaklı bağlantıların tasarım faktörleri

- Diğer yükleme durumları

Basınçlı Kaplarda Karşılaşılabilecek Tehlikeler ve Bu Tehlikeleri Giderme Yöntemleri

Basınçlı kaplar, barındırdığı yüksek basınç ve sıcaklık dolayısıyla kullanıldıkları endüstriyel tesislerde, işyerlerinde, apartman ve dairelerde, özel mülki alanlarda tehlike arz etmektedir. Bu sebepten ötürü emniyetli kullanımı için belli periyodik aralıklar ile kontrolleri yapılmalıdır.

Öncelikle basınçlı kaplarda meydana gelebilecek tehlikelerden daha sonra da bu tehlikeleri indirgeyebilmek için uygulanan periyodik kontrol çeşitlerinden bahsedelim:

a) Basınçlı Kaplardan Meydana Gelebilecek Tehlikeler

İnfilak ve Parçalanma Tehlikesi: Et kalınlığı incelen veya emniyet donanımları arızalanan tank, içerisindeki akışkan basıncının ani artışı sonucunda patlamalara sebebiyet verebilir. Patlama sonucu tank parçaları şarapnel etkisi oluşturacağından yıkıcı tahribat oluşturabilir.

Yangın ve Patlama Tehlikesi: Basınçlı kap içinde depolanan ve taşınan akışkanda patlama noktasının düşük olması durumunda bağlantı noktaları sık periyotlarla kontrol edilmelidir. Boru flanş ve bağlantılarından bu tip akışkanların sızması patlama ve yangın gibi büyük tahribatlara yol açacaktır.

Zehirlenme ve Boğulma Tehlikesi: Basınçlı kap içerisinde bulunan akışkan, bir patlama ya da kaçak sonucunda ortamda bulunanları zehirleme ve boğma riskine sahiptir.

Kimyasal ve Termal Yanıklar: Boru bağlantıları ve flanşlarda sızıntı halinde çevreye yayılan akışkanın yüksek sıcaklığa sahip olması ya da kişilerin aşırı sıcak yüzeylere teması sonucunda ciltte ciddi tahribata yol açabilir.

b) Basınçlı Kap ve Kazanların Periyodik Muayene Yöntemleri

Periyodik kontrol yapılacak basınçlı kap, ilgili standartlar dahilinde hazırlanan ilgili talimatnameye uyularak kontrol edilecektir. Basınçlı kaplarda periyodik kontrol yapılırken TS EN 13445-5 Standartı, Basınçlı Ekipmanlar Yönetmeliği ve İş Ekipmanlarının Kullanımında Sağlık ve Güvenlik Şartları Yönetmeliği genel esas olmak üzere her bir basınçlı kabın ilgili şartnamesi göz önünde tutularak işlem yapılır.

1) Testler

- Hidrostatik Test:

- Basınçlı kap tamamen su ile doldurulur ve bağlantı ağzı bırakılarak bu ağza test pompası bağlanır.

- Test basıncı çalışma basıncının 1,5 katına yavaş yavaş çıkarılarak en az 30 dk beklenir.

- Basınçlı kabın bağlantı yerlerinde ve kaynak noktalarında sızıntı kontrolü yapılır. Tank içerisinde sıkışan havanın, kompresör pistonlarına geri dönmesine engel olan tek yönlü çalışan valf kontrol edilir.

- Test sonunda kap basıncı yavaş yavaş düşürülür. Basınçlı kap eski durumuna getirilerek periyodik kontrol işlemi tamamlanır.

- Pnömatik Test:

- Basınçlı kabın tamamının ya da bir kısmının gerekli koşullar oluşturulduktan sonra uygun gaz/hava ile doldurup çalışma basıncına göre basınçlandırılması, izlenmesi ve gazın boşaltılması ile sonuçlarının irdelenmesi tekniğidir. Test yapılmadan tank yüzeyi ve bağlantı noktalarına köpük vb. malzeme sıkılarak olası sızıntılar bu şekilde tespit edilmektedir.

2) Tahribatsız Muayene

- Görsel Muayene:

- Bir parçanın yüzeyinde oluşan gözle görülür kusurların yardımcı ekipman kullanılmaksızın incelenmesi ve değerlendirilmesi esasına dayanır.

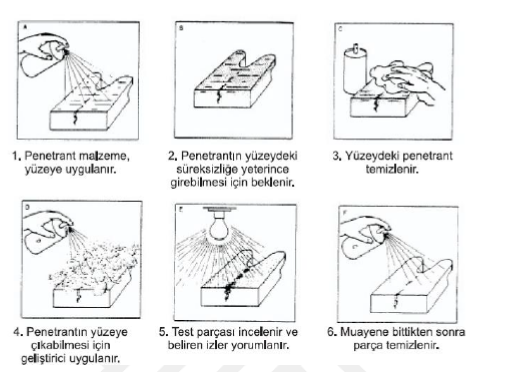

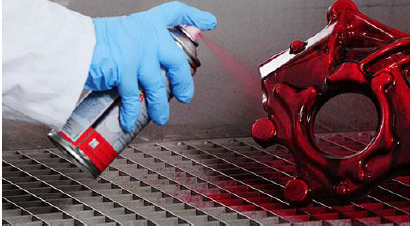

- Penetrant Sıvı ile Muayene:

- Metalik veya metalik olmayan bütün malzemelerde beklenen yüzey hatalarının tespiti için kullanılır.

- Ultrasonik Muayene ile Kalınlık Ölçümü:

- Ultrasonik muayene, sesin malzeme içinde yankılanması prensibine dayanır. Ses yüzeyden gönderildiğinde bir yansıtıcıya çarpar ve geri döner. Sesin malzeme içindeki hızının sabit olması ve sesi gönderme ile geri alma süresi bilindiğinden, sesin kat ettiği mesafe bulunabilmektedir. Buradan da alınan yankının süreksizlikten mi yoksa malzeme geometrisinden mi olduğu kolayca tespit edilebilmektedir. Basınçlı Kapta ultrasonik kalınlık ölçümleri için basınçlı kabın üst bombe, silindirik bombe ve alt bombe olarak 3 parçalı şekilde düşünülür. Osiloskop cihazı veya Ultrasonik kalınlık ölçüm probları ile basınçlı kabın alt ve üst bombesinden ön yüz ve arka yüz olmak üzere toplamda 4 noktadan ölçüm alınır. Silindirik bombeden ise minimum 4 nokta olmak üzere kabın hacmine göre ölçüm nokta sayısı belirlenir.

- Radyografik Muayene:

- X-ışınları yardımıyla numune görüntüsünün bir film üstüne yansıtılıp oluşturulması esasıyla çalışır. Metalik ya da metalik olmayan tüm malzemelerde boyutsal ve yüzeysel hataların tespiti için kullanılır.

- Manyetik Parçacık Muayenesi:

- Manyetik parçacıkla muayene yöntemi, test parçasının manyetikleştirilmesi, yüzeyine demir partiküllerinin uygulanarak manyetikleşme sebebiyle demir parçacıklarının aldığı şekil ve desenlerin incelenmesi prensibine dayanır.

PERİYODİK KONTROL NEDİR? VE HANGİ YASAL YÖNETMELİKLERE GÖRE YAPILIR?

Periyodik kontrol; işyerlerinde kullanılan makina ve teçhizatın çalışma ömrü süresince; insan sağlığına ve çevre güvenliğine zarar vermeksizin çalışmasının sağlanması için yasal mevzuat uyarınca işveren tarafından yaptırılması gereken kontrol ve denetim faaliyetleridir.

İş Ekipmanlarının Kullanımında Sağlık Ve Güvenlik Şartları Yönetmeliği'ne göre Kaldırma ve İletme Ekipmanları, Kazanlar, Basınçlı Kaplar, Elektriksel Tesisatı ve Topraklama Ölçümleri, Yangın Tesisatı, Havalandırma Tesisat, Doğalgaz İç Tesisat vb. tesisatlar ilgili standartlarda kontrol periyodu belirtilmemiş ise yılda en az 1 (bir) defa Akredite Firmalar veya TSE Hizmet Yeterliliğine sahip firmalar tarafından yapılmalı ve mevzuata uygun olarak raporlandırılmalıdır.